事業の中核を担う袖ケ浦製油所は、1968年に操業を開始しました。現在では日量14万3千バレルの精製能力を誇っています。

これは、日本全国の精製能力の約4%を占める規模ですが、あらゆる石油製品を精製する設備と専門的な人材、その結果としての高効率生産能力は、群を抜いています。

たとえば「減圧残油熱分解装置(ユリカ装置)」は、世界で「富士石油袖ケ浦製油所」にしかありません。原油の重質化が進むなかで、その効率的な活用に活路を開く技術として注目されています。 また石油化学基礎原料の生産にも優れ、製品の高付加価値化も図られています。

私たちが日常的に利用するガソリンや灯油などの石油製品は、皆様御承知の通り、油田から汲み上げた原油から精製されています。

原油は、まず「常圧蒸留装置」と呼ばれる精製装置で、沸点の違いによってLPG・ナフサ、灯油、軽油などの留分に分けられ、様々な石油製品になります。最後に残された残渣(ざんさ)が重油やアスファルトになります。ここは石油精製においてとても重要なポイントですが、最後に残された残渣を付加価値の高い「白油」にアップグレーディングする二次装置の処理能力が製油所の競争力を大きく左右します。

現在は、ガソリンやジェット燃料、軽油などの「白油」の需要がアジア地域を中心に増加しており、重油やアスファルトの需要より大きくなる傾向にあります。つまり、同じ原料(原油)を用いても最終生産品に占める重油やアスファルトなどの残渣の割合をできるだけ小さくし、「白油」の割合を大きくするという「高い分解率」が求められているわけです。

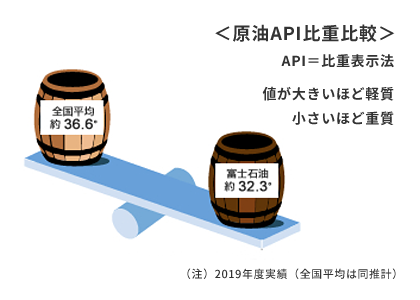

石油精製の優劣を測るキーワードの1つが、「重質油の処理能力」です。 「原油」は産出される場所などによって特性が異なり、含まれる成分・性状などにより「重質油」や「軽質油」などに分類されます。原油の種類によって、生産される石油製品の割合が違ってきます。

例えば重質油には、沸点の高いアスファルトなどの残渣成分が多く含まれており、軽質油に比べて得られるガソリンや灯油、軽油の量が少なく、また不純物が多いため、精製段階において環境負荷が大きいという特徴を持ちます。

そのため、この重質油の処理において、いかに残渣の量を減らし、環境への負荷を低減できるかは、製油所の処理能力や技術力を測る「ものさし」ともなるのです。 また、重質油の処理能力の高さは、油田の「フロンティア化」(より過酷なエリアの開発化)への対応でも発揮されます。なぜなら、「フロンティア化」においては、油層の探鉱は僻(へき)地や極地、深海といった採掘の過酷なエリアに移行し、またそこで発見される油田は、重質油の割合が多いと言われているからです。

富士石油では、重質な原油を分解・精製して軽質な石油製品を生み出す、代表的な重質留分分解装置である「流動接触分解装置(FCC)」と「減圧残油熱分解装置(ユリカ装置)」を保有しています。これらの処理能力の合計を実際の原油処理量で除した装備率では袖ケ浦製油所は約50%と重質油の高い処理能力を示しています。

特に減圧残油熱分解装置(ユリカ装置)は、原油精製の残渣とも言えるアスファルトを、さらに分解・精製してガソリンや軽油の基材を生み出します。これにより、蒸留工程後に従来は、原油の21.5%が残渣になっていたものを、袖ケ浦製油所ではわずか6%にまで低減させているのです。このような他の追随を許さない「高い重質留分の分解設備装備率」は、富士石油にとって大きなアドバンテージとなっています。